科技創新是企業核心競爭力,是保證企業持久發展的原動力。公司堅持“人才是本、技術是根、創新是魂”的科技發展理念,用科技引領企業發展,全面提升企業的技術水平,加快科技創新,增強企業的競爭力。

科技創新

科技合作

科技合作

目前公司與中國科學院、中南大學、上海交通大學、鄭州大學、東北大學、鄭州輕金屬研究院等國內多家高等院校、科研院所建立了良好的長期合作關系,逐步形成了一套“以企業為主導,以技術為紐帶,以項目為載體”的產學研用聯合開發模式。

2003年,經河南省經委評審批準認定河南中孚實業股份有限公司技術中心為省級企業技術中心,構建了技術創新平臺,逐步形成了以技術中心為主體,以生產、研發、院地合作相結合的技術創新體系;

2004年6月,公司與中南大學合作成立產學研結合的“企業技術中心”;

2006年9月,公司技術中心下屬的中心化驗室順利通過國家級實驗室認可;

2007年6月,公司被批準成立“河南省鋁冶煉工程技術研究中心”;

2008年,與東北大學設計院(有限公司)聯合開發了400KA級超大容量高能效電解槽;

2012年12月,與上海交大聯合成立了“中孚實業——上海交通大學先進鋁合金材料聯合研究中心”;

2013年9月,與鄭州大學、大連理工、中國礦業大學等聯合成立“河南資源與材料產業協同創新中心”,實現學校與企業之間在戰略層面上的有效結合,提升在節能減排電解鋁領域的技術創新能力,協同攻關,突破制約河南資源型產業發展的關鍵技術瓶頸,整合技術創新資源,形成適合河南資源型產業持續、高效發展的自主創新合作平臺;

2014年12月,公司技術中心被國家五部委認定為“國家認定企業技術中心”。

通過多年發展,公司在鋁電解、鋁加工、鋁冶煉設備等研發、生產實踐中取得了許多技術創新成果。先后自主創新、自主研發、產學研聯合開發完成國家、河南省重大技術創新項目15項;獲國家科技進步二等獎1項,中國有色金屬工業協會科技進步一等獎1項,河南省科技進步一、二等獎4項;參與起草制定有色金屬行業標準2項。

自主創新成果

自主創新成果

1、國家重大產業技術裝備研制和重大產業技術開發專項“300kA級鋁電解槽綜合節能技術開發”項目研究成果達到世界領先水平,有著巨大的經濟效益和節能減排效果。獲中國有色金屬工業科學技術一等獎2項,授權專利24項。目前該項目已開發并推廣應用,近三年累計節能達到77.45億kwh,相當于節約標準煤247.84萬噸,同時增加原鋁產量52.98萬噸,經濟效益59.27億元。

2、大型鋁電解連續穩定運行工藝技術及設備開發項目獲國家技術發明二等獎,項目圍繞鋁電解槽電磁穩定性和電解系列的連續穩定運行這一核心技術難題,進行了工藝技術的深度開發,成功解決了鋁電解生產穩定、高效運行的技術瓶頸,整體技術達到國際領先水平,項目成果在國內外得到廣泛的推廣應用,節能效果顯著。

3、2006年11月22日,公司成功攻克了鋁電解系列不停電停開槽世界性難題,順利通過中國有色金屬工業協會、河南省科技廳、河南省發改委聯合組織的科技成果鑒定,整體技術達到國際領先水平,每年可為公司節電2000萬千瓦時,綜合經濟效益達3000萬元以上。2007年,該技術已在國內18家大型鋁骨干企業推廣使用,并出口至哈薩克斯坦。在全國推廣后,每年可節電8.5億千瓦時,減少燃油消耗3萬多噸,增產原鋁12萬噸,增加經濟效益十億元以上。該項目同年被評為“2006年中國有色金屬工業十大新聞”,入選“2006中國重大技術與工程進展”。2007年,該項目陸續被評為鄭州市科技進步一等獎、河南省科技進步二等獎、中國有色金屬工業科學技術一等獎。2008年,該技術又入選了“國家重點節能推廣技術(第一批)”。

4、2012年,“十一五”科技支撐計劃低溫低電壓鋁電解新技術項目順利通過國家科技部驗收,實現了低溫低電壓鋁電解新技術的重點突破,形成了具有自主知識產權的低溫低電壓電解鋁成套技術,噸鋁直流電耗由2008年的13235千瓦時降低到了11819千瓦時,降幅達10.7%,多項技術達到國際領先水平。低溫低電壓技術的推廣應用,將產生巨大的經濟效益和社會效益。

5、2013年,“十一五”“863”重點項目實用化超導材料制備與超導工程化示范應用技術項目通過了國家科技部專家組的驗收。該項目成功研制出目前世界上輸送電流最大、輸送距離最遠的超導電纜,將對中國乃至世界超導電纜技術的發展起到巨大的推動作用。

6、2014年,400KA級低溫低電壓鋁電解技術開發與集成創新項目獲得河南省科技進步二等獎。

7、2014年12月,公司技術中心被國家五部委評為“國家認定企業技術中心”。

先進工藝和裝備

先進工藝

先進工藝

熔鑄生產線共有兩條“1+1”120噸熔鑄生產線,一條“2+1”90噸熔鑄生產線組成。熔保爐組為奧托容克公司設計,蘇州新長光制造的液壓傾動式燃氣加熱爐。鑄造機全部采用美國Wagstaff最新一代的半連續低液位豎井式鑄造技術,運行平穩、控制精度高,安全系數高。Wagstaff鑄造機結晶器采用石墨內襯,相對傳統DC鑄造機鋁制結晶器鑄錠表面質量更優。金屬液位控制采用電容傳感器,相對傳統激光傳感器,不受鑄造過程中產生的煙霧影響,液位控制更精準、安全。配置有ABB的電磁攪拌、在線測氫、在線測渣系統。鋁熔體在線處理采用法國NOVELIS在線除氣系統、深床過濾系統,日本三井金屬的板式過濾、管式過濾,除氣效率達到0.12ml/100g-AL,過濾效率達到98%以上(10μm以下雜質)。

“1+4”熱連軋主要設備由德國西門子、西馬克公司引進,配套軋輥磨床由德國赫克利斯公司引進。采用了集機械、液壓、電氣傳動、自動化控制、檢測、工藝模型等技術和裝備于一體的鋁板帶生產技術,為當今國內較高水平的大型熱連軋配置。生產工藝流程:加熱或均熱—粗軋—T1剪—T2剪—精連軋—卷取—入高架庫。公司引進德國西馬克公司(SMSSiemag)的(1+4)式2600mm熱連軋生產線,熱軋罐料帶坯生產能力大于760kt/a,帶材最大寬度2400mm,最薄厚度1.8mm。熱連軋機組裝備有液壓調節系統、CVCplus、工作輥彎曲與多區冷卻系統,還有溫度控制系統,能確保帶材出口溫度在要求的范圍內。熱軋線上配備有輕型剪、重型剪、切邊機、卷取機、廢料運輸系統、煙氣凈化系統。精軋4機架配置的CVC躥輥,輥縫斷面可連續調整,對規定的軋制參數具有高度適應性,軋件邊部減薄明顯改善,軋出的帶材有良好的平直度和表面質量。加熱爐由奧托容克公司(OttoJunker)設計,蘇州新長光熱能科技有限公司制造,共7臺,每臺可裝34t的扁錠25塊,共計860t,錠的最大厚度620mm。

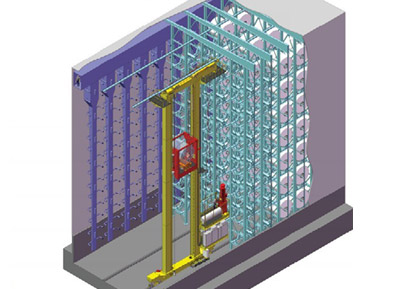

冷軋生產線由2500mm單機架+2500mm雙機架+2300mm單機架組成,由德國西馬克和瑞士ABB公司設計制造,最大帶材寬度2400mm,最小帶材寬度900mm,機組速度能達到1800m/min,配備有先進的CVC自動控制系統,控制精度高,厚差可控制在±3μm,在線板型可達到5I,離線板型控制在10I。退火爐采用氮氣保護,退火后板帶材表面質量更高。還配置有高速切邊機,拉彎矯直機,涂層線等一整套進口的精整設備,具備了生產罐料等高端產品的設備要求。2500mm單機架冷軋機是目前國內最寬的鋁帶材軋機,待工藝技術成熟后可在精整設備上實現中間剖分,從而提高生產效率,降低生產成本。機架間冷卻采用西馬克公司最新研發的第三代冷卻技術,這種先進的機架間冷卻技術可有效提高帶材冷卻效率,實現最高軋制速度。由德國沃勒特公司設計制造的高架倉庫,是同時連接熱軋、冷軋、精整生產線的先進倉儲系統,可實現全自動控制,是實現整個卷材生產工序相連接的中心樞紐。

生產設備

生產設備

公司鋁桿生產線采用意大利Continuus-Properzi公司的連鑄連軋設備,配套40噸熔煉靜置爐組、在線除氣及過濾裝置,設備先進,自動化程度高。產品均有圓整度高、表面清潔度好、尺寸均勻等優點,導電性能和機械性能均符合國際電工學會(IEC)和美國材料與實驗協會(ASTM)有關標準,產品普遍應用于電線電纜行業。扁錠生產線采用120T熔煉-保溫爐組,法國NOVELIS在線除氣裝置,日本三井管式過濾,美國Wagstaff公司鑄造機,法國Sermas鋸床,日本SNK銑床等國際一流設備。可生產1、3、5、6、8系等多種合金鑄錠,產品規格覆蓋國內全部主流規格,最小產品520mm×1000mm×9150mm,最大產品640mm×2410mm×9150mm,最大鑄錠單塊重量可達37.5噸。扁錠表面質量好(殼層厚度≤1.5mm),內部組織均勻(平均晶粒度≤325μm),銑面量≤6mm大大提高了成品率。

高端產品

高端產品

【熱軋卷】熱軋卷是以扁錠為原料,經加熱后由粗軋機組及精軋機組制成的板帶。產品列表如下:

【冷軋系列】產品列表如下:

【鋁桿】公司鋁桿生產線采用意大利Continuus-Properzi公司的連鑄連軋設備,配套40噸熔煉靜置爐組、在線除氣及過濾裝置,設備先進,自動化程度高。產品均有圓整度高、表面清潔度好、尺寸均勻等優點。

【鋁棒】鋁棒生產線采用美國Wagstaff公司鑄造機,配套國產60T熔爐、法國NOVELIS在線除氣及過濾裝置。產品規格主要有:Φ152mm、Φ203mm、Φ254mm、Φ280mm、Φ305mm,長度6000—6500mm。產品具有表面光潔度好、偏析層薄、成品率高等特點,可用于建筑、橋梁、汽車、化工、儀器儀表、機械制造等領域。

【扁錠】扁錠生產線采用國產60T熔煉保溫爐、法國NOVEIs在線除氣及過濾裝置、美國Wagstaff公司獨有的LHC低液位組合結晶器鑄造技術。生產的扁錠表面質量好,內部組織均勻,熱軋銑面量小。廣泛應用于食物包裝、化工、船舶、航空等領域。

產品列表如下圖:

【“ZF”牌鋁錠】“ZF”牌鋁錠具有外觀雪亮、包裝精美、成分穩定、含鐵量低等特點,在國內外市場上廣受客戶好評,冶煉所用的400KA大型預焙電解槽為國內首家擁有。

科技創新

科技合作

科技合作 目前公司與中國科學院、中南大學、上海交通大學、鄭州大學、東北大學、鄭州輕金屬研究院等國內多家高等院校、科研院所建立了良好的長期合作關系,逐步形成了一套“以企業為主導,以技術為紐帶,以項目為載體”的產學研用聯合開發模式。

2003年,經河南省經委評審批準認定河南中孚實業股份有限公司技術中心為省級企業技術中心,構建了技術創新平臺,逐步形成了以技術中心為主體,以生產、研發、院地合作相結合的技術創新體系;

2004年6月,公司與中南大學合作成立產學研結合的“企業技術中心”;

2006年9月,公司技術中心下屬的中心化驗室順利通過國家級實驗室認可;

2007年6月,公司被批準成立“河南省鋁冶煉工程技術研究中心”;

2008年,與東北大學設計院(有限公司)聯合開發了400KA級超大容量高能效電解槽;

2012年12月,與上海交大聯合成立了“中孚實業——上海交通大學先進鋁合金材料聯合研究中心”;

2013年9月,與鄭州大學、大連理工、中國礦業大學等聯合成立“河南資源與材料產業協同創新中心”,實現學校與企業之間在戰略層面上的有效結合,提升在節能減排電解鋁領域的技術創新能力,協同攻關,突破制約河南資源型產業發展的關鍵技術瓶頸,整合技術創新資源,形成適合河南資源型產業持續、高效發展的自主創新合作平臺;

2014年12月,公司技術中心被國家五部委認定為“國家認定企業技術中心”。

通過多年發展,公司在鋁電解、鋁加工、鋁冶煉設備等研發、生產實踐中取得了許多技術創新成果。先后自主創新、自主研發、產學研聯合開發完成國家、河南省重大技術創新項目15項;獲國家科技進步二等獎1項,中國有色金屬工業協會科技進步一等獎1項,河南省科技進步一、二等獎4項;參與起草制定有色金屬行業標準2項。

自主創新成果

自主創新成果1、國家重大產業技術裝備研制和重大產業技術開發專項“300kA級鋁電解槽綜合節能技術開發”項目研究成果達到世界領先水平,有著巨大的經濟效益和節能減排效果。獲中國有色金屬工業科學技術一等獎2項,授權專利24項。目前該項目已開發并推廣應用,近三年累計節能達到77.45億kwh,相當于節約標準煤247.84萬噸,同時增加原鋁產量52.98萬噸,經濟效益59.27億元。

2、大型鋁電解連續穩定運行工藝技術及設備開發項目獲國家技術發明二等獎,項目圍繞鋁電解槽電磁穩定性和電解系列的連續穩定運行這一核心技術難題,進行了工藝技術的深度開發,成功解決了鋁電解生產穩定、高效運行的技術瓶頸,整體技術達到國際領先水平,項目成果在國內外得到廣泛的推廣應用,節能效果顯著。

3、2006年11月22日,公司成功攻克了鋁電解系列不停電停開槽世界性難題,順利通過中國有色金屬工業協會、河南省科技廳、河南省發改委聯合組織的科技成果鑒定,整體技術達到國際領先水平,每年可為公司節電2000萬千瓦時,綜合經濟效益達3000萬元以上。2007年,該技術已在國內18家大型鋁骨干企業推廣使用,并出口至哈薩克斯坦。在全國推廣后,每年可節電8.5億千瓦時,減少燃油消耗3萬多噸,增產原鋁12萬噸,增加經濟效益十億元以上。該項目同年被評為“2006年中國有色金屬工業十大新聞”,入選“2006中國重大技術與工程進展”。2007年,該項目陸續被評為鄭州市科技進步一等獎、河南省科技進步二等獎、中國有色金屬工業科學技術一等獎。2008年,該技術又入選了“國家重點節能推廣技術(第一批)”。

4、2012年,“十一五”科技支撐計劃低溫低電壓鋁電解新技術項目順利通過國家科技部驗收,實現了低溫低電壓鋁電解新技術的重點突破,形成了具有自主知識產權的低溫低電壓電解鋁成套技術,噸鋁直流電耗由2008年的13235千瓦時降低到了11819千瓦時,降幅達10.7%,多項技術達到國際領先水平。低溫低電壓技術的推廣應用,將產生巨大的經濟效益和社會效益。

5、2013年,“十一五”“863”重點項目實用化超導材料制備與超導工程化示范應用技術項目通過了國家科技部專家組的驗收。該項目成功研制出目前世界上輸送電流最大、輸送距離最遠的超導電纜,將對中國乃至世界超導電纜技術的發展起到巨大的推動作用。

6、2014年,400KA級低溫低電壓鋁電解技術開發與集成創新項目獲得河南省科技進步二等獎。

7、2014年12月,公司技術中心被國家五部委評為“國家認定企業技術中心”。

先進工藝和裝備

先進工藝

先進工藝熔鑄生產線共有兩條“1+1”120噸熔鑄生產線,一條“2+1”90噸熔鑄生產線組成。熔保爐組為奧托容克公司設計,蘇州新長光制造的液壓傾動式燃氣加熱爐。鑄造機全部采用美國Wagstaff最新一代的半連續低液位豎井式鑄造技術,運行平穩、控制精度高,安全系數高。Wagstaff鑄造機結晶器采用石墨內襯,相對傳統DC鑄造機鋁制結晶器鑄錠表面質量更優。金屬液位控制采用電容傳感器,相對傳統激光傳感器,不受鑄造過程中產生的煙霧影響,液位控制更精準、安全。配置有ABB的電磁攪拌、在線測氫、在線測渣系統。鋁熔體在線處理采用法國NOVELIS在線除氣系統、深床過濾系統,日本三井金屬的板式過濾、管式過濾,除氣效率達到0.12ml/100g-AL,過濾效率達到98%以上(10μm以下雜質)。

“1+4”熱連軋主要設備由德國西門子、西馬克公司引進,配套軋輥磨床由德國赫克利斯公司引進。采用了集機械、液壓、電氣傳動、自動化控制、檢測、工藝模型等技術和裝備于一體的鋁板帶生產技術,為當今國內較高水平的大型熱連軋配置。生產工藝流程:加熱或均熱—粗軋—T1剪—T2剪—精連軋—卷取—入高架庫。公司引進德國西馬克公司(SMSSiemag)的(1+4)式2600mm熱連軋生產線,熱軋罐料帶坯生產能力大于760kt/a,帶材最大寬度2400mm,最薄厚度1.8mm。熱連軋機組裝備有液壓調節系統、CVCplus、工作輥彎曲與多區冷卻系統,還有溫度控制系統,能確保帶材出口溫度在要求的范圍內。熱軋線上配備有輕型剪、重型剪、切邊機、卷取機、廢料運輸系統、煙氣凈化系統。精軋4機架配置的CVC躥輥,輥縫斷面可連續調整,對規定的軋制參數具有高度適應性,軋件邊部減薄明顯改善,軋出的帶材有良好的平直度和表面質量。加熱爐由奧托容克公司(OttoJunker)設計,蘇州新長光熱能科技有限公司制造,共7臺,每臺可裝34t的扁錠25塊,共計860t,錠的最大厚度620mm。

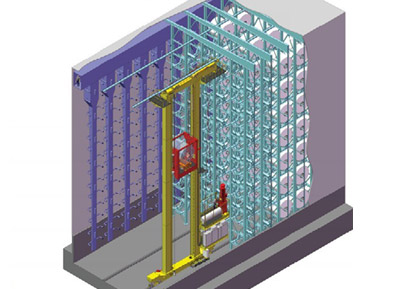

冷軋生產線由2500mm單機架+2500mm雙機架+2300mm單機架組成,由德國西馬克和瑞士ABB公司設計制造,最大帶材寬度2400mm,最小帶材寬度900mm,機組速度能達到1800m/min,配備有先進的CVC自動控制系統,控制精度高,厚差可控制在±3μm,在線板型可達到5I,離線板型控制在10I。退火爐采用氮氣保護,退火后板帶材表面質量更高。還配置有高速切邊機,拉彎矯直機,涂層線等一整套進口的精整設備,具備了生產罐料等高端產品的設備要求。2500mm單機架冷軋機是目前國內最寬的鋁帶材軋機,待工藝技術成熟后可在精整設備上實現中間剖分,從而提高生產效率,降低生產成本。機架間冷卻采用西馬克公司最新研發的第三代冷卻技術,這種先進的機架間冷卻技術可有效提高帶材冷卻效率,實現最高軋制速度。由德國沃勒特公司設計制造的高架倉庫,是同時連接熱軋、冷軋、精整生產線的先進倉儲系統,可實現全自動控制,是實現整個卷材生產工序相連接的中心樞紐。

生產設備

生產設備 公司鋁桿生產線采用意大利Continuus-Properzi公司的連鑄連軋設備,配套40噸熔煉靜置爐組、在線除氣及過濾裝置,設備先進,自動化程度高。產品均有圓整度高、表面清潔度好、尺寸均勻等優點,導電性能和機械性能均符合國際電工學會(IEC)和美國材料與實驗協會(ASTM)有關標準,產品普遍應用于電線電纜行業。扁錠生產線采用120T熔煉-保溫爐組,法國NOVELIS在線除氣裝置,日本三井管式過濾,美國Wagstaff公司鑄造機,法國Sermas鋸床,日本SNK銑床等國際一流設備。可生產1、3、5、6、8系等多種合金鑄錠,產品規格覆蓋國內全部主流規格,最小產品520mm×1000mm×9150mm,最大產品640mm×2410mm×9150mm,最大鑄錠單塊重量可達37.5噸。扁錠表面質量好(殼層厚度≤1.5mm),內部組織均勻(平均晶粒度≤325μm),銑面量≤6mm大大提高了成品率。

高端產品

高端產品【熱軋卷】熱軋卷是以扁錠為原料,經加熱后由粗軋機組及精軋機組制成的板帶。產品列表如下:

【冷軋系列】產品列表如下:

【鋁桿】公司鋁桿生產線采用意大利Continuus-Properzi公司的連鑄連軋設備,配套40噸熔煉靜置爐組、在線除氣及過濾裝置,設備先進,自動化程度高。產品均有圓整度高、表面清潔度好、尺寸均勻等優點。

【鋁棒】鋁棒生產線采用美國Wagstaff公司鑄造機,配套國產60T熔爐、法國NOVELIS在線除氣及過濾裝置。產品規格主要有:Φ152mm、Φ203mm、Φ254mm、Φ280mm、Φ305mm,長度6000—6500mm。產品具有表面光潔度好、偏析層薄、成品率高等特點,可用于建筑、橋梁、汽車、化工、儀器儀表、機械制造等領域。

【扁錠】扁錠生產線采用國產60T熔煉保溫爐、法國NOVEIs在線除氣及過濾裝置、美國Wagstaff公司獨有的LHC低液位組合結晶器鑄造技術。生產的扁錠表面質量好,內部組織均勻,熱軋銑面量小。廣泛應用于食物包裝、化工、船舶、航空等領域。

產品列表如下圖:

【“ZF”牌鋁錠】“ZF”牌鋁錠具有外觀雪亮、包裝精美、成分穩定、含鐵量低等特點,在國內外市場上廣受客戶好評,冶煉所用的400KA大型預焙電解槽為國內首家擁有。

河南中孚實業股份有限公司版權所有 豫ICP備11017594號-1